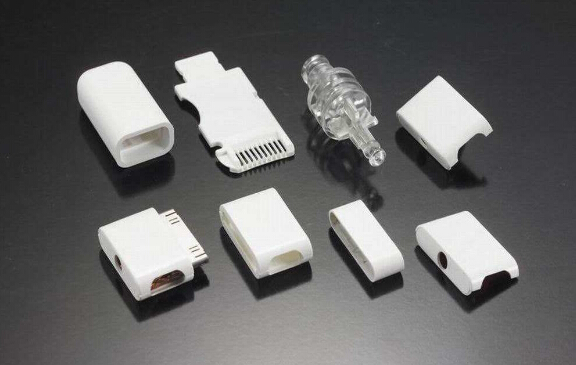

注塑

解决措施:

1.有效的冷却。降低模温,延长开模时间,降低料的干燥与加工温度。

2.降低充模速度,减少成形周期,减少流动阻力。

3.提高保压压力和时间。

4.改善制件壁面太厚或厚薄变化大的状况。

注塑制品震纹的原因分析

PS等刚性塑料制件在其浇口附近的表面,以浇口为中心的形成密集的波纹,有时称为震纹。

产生原因是熔体粘度过大而以滞流形式充模时,前端的料一接触到型腔表面便很快冷凝收缩起来,而后来的熔料又胀开已收缩的冷料继续前进过程的不断交替使料流在前进中形成了表面震纹。

解决方法:

(1)提高料筒温度特别是射嘴温度,还应提高模具温度。

(2)提高注射压力与速度,使其快速充模型腔。

(3)改善流道、浇口尺寸,防止阻力过大。

(4)模具排气要良好,要设置足够大的冷料井。

(5)制件不要设计得过于薄。